变频器主要用于驱动需要调速运转的普通交流电动机,与机械变速或直流电机变速系统相比具有设备结构简单、成本低、效率高的优点。随着电子技术的发展和大功率器件的问世并进一步的发展成熟,各种各样的变频调速器已广泛应用于从工业生产到日常生活的各个领域,而高压大功率的大型变频器则是近年逐步完善成熟,逐步推广应用的产品。

在长输管道输油生产过程中,由于输油机组配置不能满足变化的输油量台阶,所以出站没有节流特别是在密闭输油和不均衡输油的情况下更是如此。如果输油泵由可调速的电机拖动,采用变频器调节泵转速的方法得到输油管道所需要的压力,无须通过控制调节阀的开启度来控制压力,这样既避免了节流损耗,还对出站调节阀进行备用,可节省大量的电力。同时使用调速装置将降低泵的震动,会提高系统的安全稳定性。

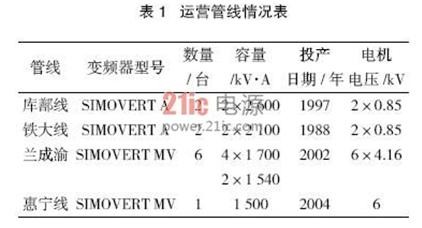

中国石油管道公司运营管线应用高压大功率变频器情况如表1所列。

2实用实例

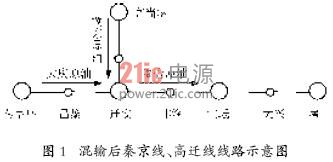

下面以秦皇岛至北京输油管道(以下简称秦京线)实际工况来介绍高压大功率变频器的应用。秦京线全长为349.19km,管径为φ529×7mm,共设7座输油站。2005年初高迁输油管道建成投产,其全长为78.5km,管径为φ273×6mm,共设2座输油站,冀东原油通过高迁线输送至迁安输油站,并进入秦京输油管道,混输至末站房山,如图1所示。

冀东原油并入后,高尚堡每年向迁安输油120万t左右,秦皇岛向迁安输油630万t左右,两种油品在迁安站混合后通过秦京管道输送至房山站。

混输前秦京线各站是按750万t/年输送大庆原油的工况配置的输油设备,混输后,迁安至房山段各站由于输量未发生变化,所以输油设备配置基本满足优化运行要求,而秦皇岛至迁安段年输量下降16%,输油设备与工况运行明显不能匹配,出现了节流损失大等一系列问题。

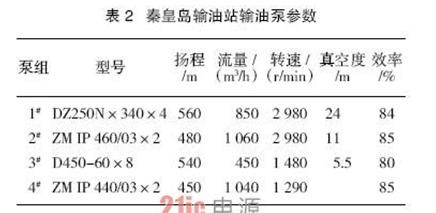

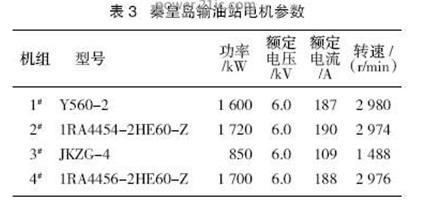

秦皇岛输油站输油设备如表2、表3所列。秦皇岛输油站配备4台输油泵机组,并联方式,直接抽10万m3油罐外输,且只能一台泵机组运行。其中1#泵机组配有液力耦合器调速装置,其它3台均无调速装置。冀东原油混入后,出现1#、2#、4#泵机组配置明显偏大,而3#泵机组配置又有所偏低的状况,致使输油站外输量降低。目前运行中以带液力耦合器的1#输油泵机作为主力,该泵机组为上世纪90年代初期国产产品,效率低,故障率高;而于2003年与2004年相继更换的2#、4#泵机组(进口设备)因扬程、排量过大,目前基本处于闲置状态。

秦京线所安装的调节阀只有在出站压力超过设定值时才动作。其它站调节阀调节进站和出站压力。

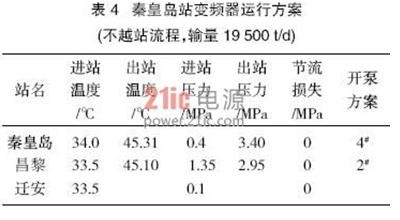

秦皇岛站运行4#输油泵节流损失0.80MPa,运行2#输油泵节流损失1.2MPa,浪费很多电能,并且运行中这两台泵的震动很大。综合考虑(冀东油田来油量逐年递增,秦皇岛外输量逐年递减,输量不稳定)通过采用更换或切削泵叶轮的方案解决该站节流损失的方案不可取,应考虑在秦皇岛站增加调速装置,调节扬程及输量。故采用了表4所列的变频器运行方案。

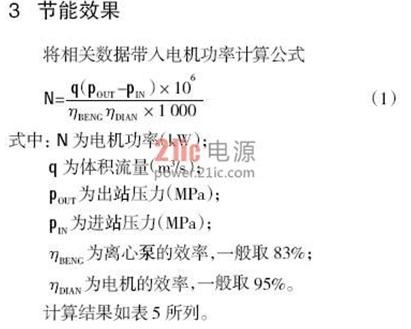

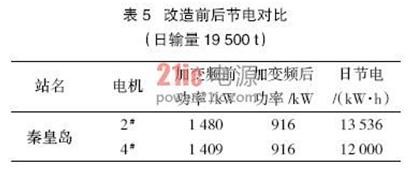

通过变频改造的手段消除秦皇岛站节流损失,该站日节约高压耗电1.2万kW·h左右,按年运行300天,每kW·h电费为0.5元计算,则每年节约的运行成本约为12000×300×0.5=180万元

3结语

综上所述,根据长输管道的运行工况及现有配置,合理地对长输管道中存在节流的管线进行变频技术改进,节电效果显著,效益可观。